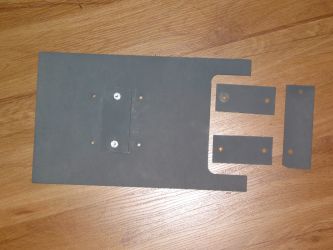

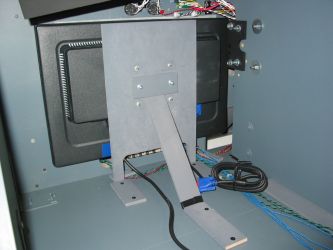

Un aperçu du résultat final...

|

Puis

sur le panel…

|

Ce dont on aura besoin… La colle provient d’un magasin de modéliste.

Si vous ne trouvez pas cette marque précisément

on pourra sûrement vous conseiller un autre type de colle. Pour ce qui

est du récipient de plastique, c’est tout simplement un taille-crayon que vous

pourrez trouver ici chez "Bureau en Gros..."

On y fera quelques petites modifications, ce que nous

verrons plus tard!

|

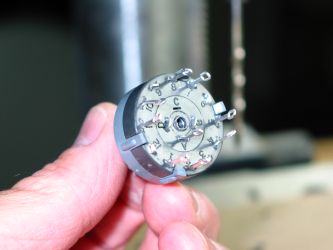

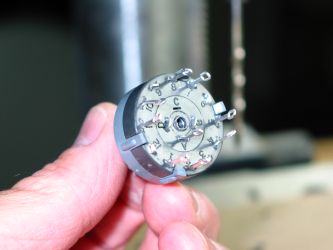

Tout d’abord il nous faut remplacer l’axe de l’interrupteur

rotatif par un tube creux…

|

Commençons

par ouvrir le tout en prenant bien soin de ne rien perdre… |

|

Il y a à l’intérieur un ressort et deux billes qu’il faudra

remettre en place par la suite...

|

Il faudra couper cet axe afin de pouvoir percer bien au

centre de celui-ci. La technique utilisée sera la suivante…

|

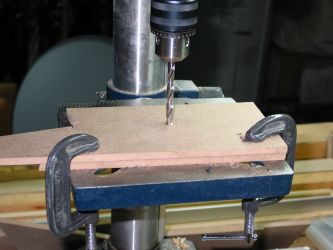

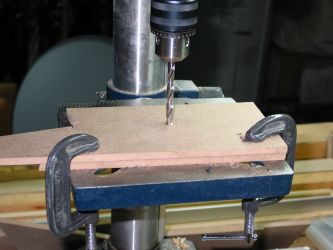

Bien fixer une pièce de bois sur le plateau d’une perceuse à

colonne et y percer un trou de la dimension de l’axe en question. Dans la

majorité des cas ¼ de pouce ou 6mm.

|

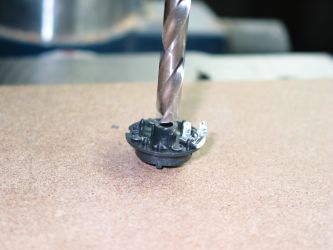

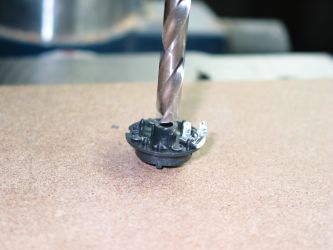

Ensuite

y insérer l’axe qu’on vient tout juste de couper. |

Ainsi on serra

assuré de percer bien au centre de notre pièce, ce qui a une certaine

importance…

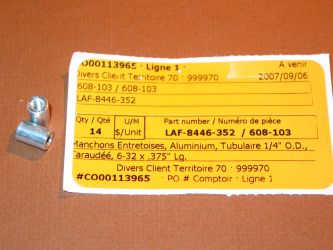

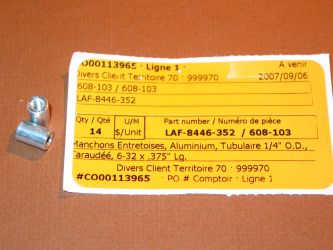

Ceci fait on pourra y insérer le manchon qui servira d’axe

principal. J’ai utilisé ce manchon dont vous retrouverez toutes les

caractéristiques sur la photo.

|

Beaucoup des pièces que j’achète proviennent de

chez « Lafco Outillage Inc »,

que je vous recommande fortement. Sans

faire de publicité, je peux vous dire qu’ils ont toute une panoplie de

catalogues, de pièces diverses et de beaucoup de patience... Pour les rejoindre, 418-948-8556 ou

1-866-948-8556

|

Donc il

faut maintenant fixer le manchon dans la pièce de

plastique qu’on vient tout juste de percer. Trou ¼,

manchon ¼, alors tout va

bien. On se servira de la colle « Flash » pour

cela. Celle-ci colle presqu’instantanément, alors il

ne faut pas perdre de temps lorsqu’on insère le manchon

dans son nouvel

emplacementt.

|

...Notez que selon le modèle d’interrupteur utilisé on devra laisser

dépasser légèrement le manchon de la roue de plastique. Voici le résultat une

fois le tout en place.

|

Il faut maintenant couper

le ressort en deux parties. De plus on devra le raccourcir car la tension sera

trop forte et il sera très difficile de faire tourner l’interrupteur. On peut y

aller progressivement jusqu’à obtention de la tension désirée ou couper

celui-ci de 1/8 de pouce de chaque côté (total ¼ de pouce, épaisseur du

manchon).

|

On

replace alors le ressort dans son espace et le tout dans le boîtier en

inserrant les deux billes une à une. Pour cela on trouvera cette petite ouverture

dans le boîtier prévue à cette fin (ici en rouge). |

Une fois le boîtier refermé

il faudra percer l’arrière du boitier afin de pouvoir laisser passer la tige

qui conduira le mouvement vers l’encodeur.

|

|

|

En

utilisant la même

technique que celle utilisée précédemment pour

centrer le tout on fera une ouverture de la dimension voulue afin de

pouvoir fixer l’interrupteur maintenant

modifié dans le couvercle du boîtier (ici le

taille-crayon)

|

À

noter qu’on

pourrait aussi utiliser le réceptacle de plastique qu’on

retrouve avec les cassettes de film 35mm. La dimension est

parfaite et le coût… nul!

Masintenant le trou est

parfaitement au centre…

|

Il reste à installer

cet interrupteur dans le couvercle et de le fixer à l’aide de colle chaude.

Attention à ne pas en mettre dans les filets du couvercle!

|

On devra maintenant

percer l’arrière du boitier afin d’y fixer l’encodeur et de laisser passer le filage.

|

Selon l’espace

disponible on devra peut-être raccourcir l’axe de cet encodeur avant de le

fixer sur l’arrière du boîtier.

|

Pour chaque montage

on aura besoin de deux de ces manchons taraudés 6-32 et d’une tige taraudée

6-32 qu’on devra couper sur mesure…

|

Toujours

à l’aide de notre colle « miracle » on fixera ce manchon à

l’extrémité de la tige taraudée |

Vous vous souvenez ce

petit embout de caoutchouc blanc dans la liste de matériel du début? C’est ici

qu’il entre en jeu. Après lui avoir coupé la tête (je sais, c’est

cruel…) on le fixera sur le montage qu’on vient tout juste de réaliser, ceci

toujours avec notre même colle miracle!

|

Ce petit embout viendra se placer

autour de l’axe de notre encodeur une fois en place. Si l’axe de l’encodeur est

trop petit (ce qui était mon cas) on aura simplement à y ajouter un ou deux

rangs de ruban d’électricien. Celui-ci est très adhérant ce qui rendra le

glissement impossible!

|

Puis on pourra fixer

l’encodeur sur la partie arrière du boîtier…

|

…et replacer le

couvercle avec son interrupteur.

|

Une fois en place on

pourra déterminer la longueur de tige nécessaire et la couper en conséquence.

|

Enfin, la même

opération pour le manchon supérieur sur lequel le deuxième bouton viendra se

fixer! Dans mon cas comme j’utilise un encodeur avec interrupteur je laisse un

peu d’espace entre les deux manchons pour pouvoir me servir de celui-ci.

|

C’est tout! Voici le résultat. Un

avantage de cette technique à mon avis est qu'une fois en place...

|

ce montage est bien protégé des autres

éléments qui pourraient entrer en contact!

|

|

|

|

|

|